Nowoczesne zaplecze przemysłu: Jakie znaczenie ma jakość w produkcji elementów metalowych?

W czasach, gdy globalne łańcuchy dostaw podlegają dynamicznym zmianom, a automatyzacja i lokalna produkcja zyskują na znaczeniu, coraz więcej firm przemysłowych poszukuje sprawdzonych dostawców komponentów. Jednym z kluczowych sektorów, który zasługuje na uwagę, jest produkcja elementów metalowych – fundament wielu branż, od budownictwa i logistyki, po energetykę i rolnictwo.

Dlaczego jakość tych elementów ma tak duże znaczenie? Jakie technologie ją gwarantują? I wreszcie – jak wygląda proces od dokumentacji po gotowy produkt?

Wzrost znaczenia lokalnych producentów

Jeszcze kilka lat temu wiele firm decydowało się na import komponentów z Azji, głównie ze względu na niższy koszt jednostkowy. Dziś, w obliczu opóźnień logistycznych, wzrostu kosztów frachtu i nieprzewidywalności globalnych rynków, uwaga przesuwa się w kierunku producentów lokalnych.

Firmy z Europy Środkowo-Wschodniej, w tym z Polski, oferują coraz bardziej zaawansowane usługi w zakresie obróbki metalu. Dzięki inwestycjom w zrobotyzowane linie produkcyjne, nowoczesne lasery CNC, systemy ERP i kontrolę jakości – lokalni wykonawcy mogą dziś konkurować nie tylko ceną, ale przede wszystkim powtarzalnością i terminowością.

Znaczenie dokumentacji technicznej

Produkcja elementów metalowych nie zaczyna się na hali – jej fundamentem jest precyzyjna dokumentacja. To rysunki 2D, modele CAD, zestawienia materiałowe i warunki techniczne stanowią punkt wyjścia do wykonania każdego detalu.

Dobry producent:

-

analizuje dokumentację pod kątem wykonalności i optymalizacji technologicznej,

-

wskazuje potencjalne trudności (np. spawalność, deformacje termiczne),

-

proponuje rozwiązania technologiczne uwzględniające koszt i dostępność materiału.

To właśnie na tym etapie zapadają decyzje, które w przyszłości przełożą się na trwałość i jakość gotowego elementu.

Proces produkcyjny – od cięcia do malowania

Wytworzenie elementu stalowego to złożony ciąg operacji, który może obejmować m.in.:

-

cięcie blach i profili (laser, plazma, piła taśmowa),

-

gięcie i tłoczenie (prasy krawędziowe CNC),

-

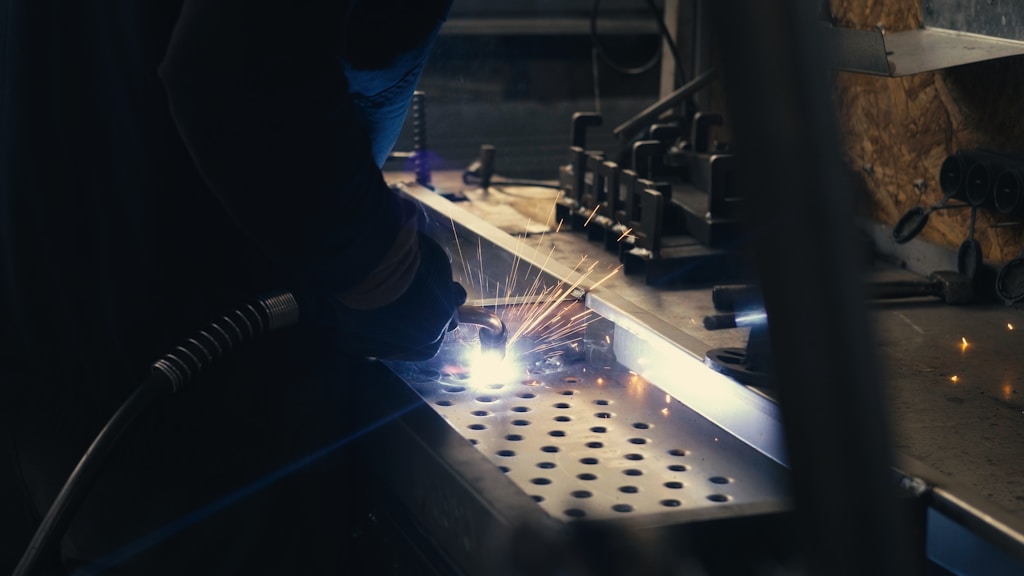

spawanie ręczne lub zrobotyzowane (MAG, TIG),

-

szlifowanie, wiercenie, gwintowanie,

-

cynkowanie ogniowe lub lakierowanie proszkowe.

Nowoczesne zakłady są w stanie zintegrować te procesy w jednej lokalizacji, co przekłada się na krótszy lead time, mniejsze ryzyko błędów i większą elastyczność wobec zamówień jednostkowych i seryjnych.

Kontrola jakości i normy przemysłowe

W branży przemysłowej nie ma miejsca na błędy. Jedna nieprawidłowo wykonana partia może wstrzymać budowę, zakłócić działanie linii produkcyjnej lub narazić inwestora na koszty reklamacyjne. Dlatego profesjonalni producenci pracują zgodnie z systemami:

-

ISO 9001 – zarządzanie jakością,

-

ISO 3834 – jakość w spawalnictwie,

-

ISO 1090 – dla elementów konstrukcyjnych ze stali.

Kontrola jakości obejmuje zarówno pomiary wymiarowe (manualne i z użyciem maszyn CMM), badania nieniszczące (VT, MT), jak i kontrolę powłok ochronnych (grubość, przyczepność, ciągłość warstwy).

Wsparcie techniczne i elastyczność współpracy

Współpraca z dobrym dostawcą to nie tylko realizacja zleceń, ale również:

-

pomoc w optymalizacji konstrukcji pod kątem produkcji seryjnej,

-

doradztwo w doborze materiału i powłok ochronnych,

-

szybka reakcja na zmiany w projekcie.

Coraz więcej firm oferuje też białą etykietę (white label) – czyli produkcję komponentów, które trafiają na rynek pod marką klienta. To szczególnie ważne dla integratorów, firm handlowych i startupów, które chcą szybko skalować swoją ofertę.

Perspektywy na przyszłość

Sektor metalowy w Polsce i regionie ma potencjał wzrostu, szczególnie w kontekście transformacji energetycznej, rozwoju infrastruktury i przemysłu 4.0. Dla inwestorów i przedsiębiorców oznacza to możliwość współpracy z dostawcami, którzy łączą doświadczenie rzemieślnicze z technologią cyfrową – a przy tym działają lokalnie i transparentnie.

Podsumowanie

Produkcja elementów metalowych to fundament wielu gałęzi gospodarki – od najprostszych konstrukcji, po wysoce specjalistyczne detale techniczne. Wybór odpowiedniego partnera produkcyjnego pozwala skrócić czas realizacji projektów, obniżyć koszty operacyjne i zminimalizować ryzyko.

Warto zatem postawić na dostawcę, który inwestuje w technologię, jakość i długofalową współpracę. Więcej informacji dotyczących nowoczesnej produkcji możesz znaleźć na stronie https://webelektron.pl